Accueil / Méthodologie / La boîte à outils de l'Innovation / Pilotage du développement / Le plan de développement fournisseur : définition, exemple et principe

La boîte à outils de l'Innovation

Chapitre VII : Développement de l'innovation

Fiche 07 : L'Amdec

- Retrouvez 7 fiches outils dans ce chapitre

- Publié le 30 nov. 2017

La boîte à outils de l'Innovation

10 chapitres / 67 fichesAnalyse des modes de défaillance, de leur effet et de leur criticité

En résumé

L'Amdec sert à évaluer par anticipation les défaillances possibles d'un produit et à les réduire en ajustant la conception et la mise au point du produit.

Le mode de défaillance est la manière dont un produit peut ne plus fonctionner. L'effet traduit la conséquence du mode de défaillance sur le fonctionnement du produit. Chaque mode de défaillance est évaluée suivant trois critères :

- l'occurrence (probabilité d'apparition) ;

- la gravité de l'effet ;

- la détection (probabilité de non détection compte tenu des tests prévus).

La criticité (rapport des trois critères) sert à décider des actions à mettre en place pour sécuriser la fiabilité du produit.

Pourquoi l'utiliser ?

Objectif

Anticiper les défaillances possibles au cours de l'utilisation d'un produit pour les éliminer en agissant sur la conception même du produit (ajustement des choix techniques) et sur la nature des tests à mettre en place pour le valider.

Contexte

L'Amdec se pratique dans l'innovation aval, lorsque les choix techniques sont envisagés sans être complètement définitifs afin de laisser une marge de manoeuvre si le niveau de fiabilité associé à une solution n'est pas suffisant.

Elle nécessite la mise en place d'un groupe de travail pour garantir une analyse fine et objective.

Comment l'utiliser ?

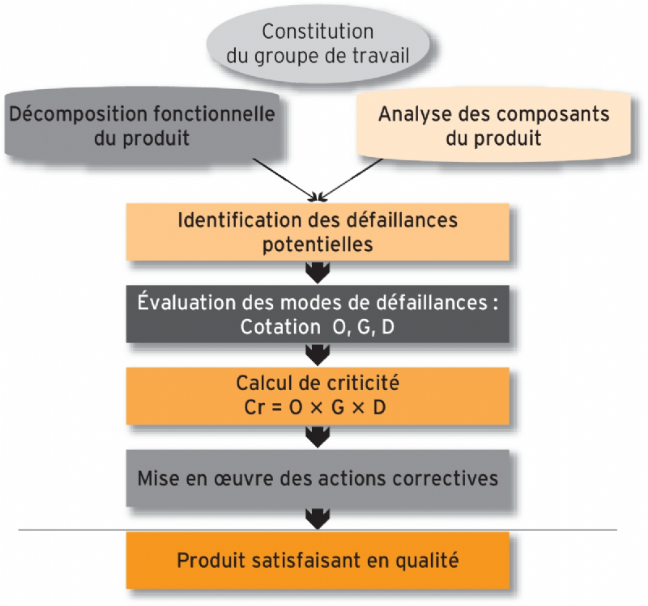

Étapes

- Définir les fonctionnalités attendues sur le produit (cf. outil 49, analyse fonctionnelle).

- Lister tous les composants et les connections physiques entre les composants.

- Identifier les modes de défaillances possibles qui remettent en cause les fonctionnalités du produit.

- Analyser la criticité de chaque mode de défaillance suivant les critères gravité, occurrence et détection à partir de grille de cotation.

- Décider des actions correctives à mettre en place pour réduire la criticité.

- Mettre en oeuvre les décisions en ajustant la définition du concept ou en redéfinissant le plan de validation. Vérifier que les actions décidées sont efficaces.

Méthodologie et conseils

L'identification des défaillances est facilitée par la mise à disposition du groupe de travail d'éléments concrets concernant le produit sur lequel porte l'Amdec. Prévoir un dossier complet du produit comportant les éléments suivants :

- le cahier des charges fonctionnel du produit (mentionnant les performances attendues) ;

- les plans (vision d'ensemble et détail sur les parties techniques) ;

- un prototype ou, à défaut, une maquette du produit ;

- un historique qualité sur les modes de défaillances rencontrés sur des produits similaires ;

- le plan de validation du produit s'il existe ;

- les résultats des essais déjà réalisés.

L'analyse peut être longue si le produit est complexe.

Le succès d'une Amdec réside dans la maîtrise des actions correctives : l'Amdec ne doit pas se limiter à une cotation des modes de défaillances possibles, elle doit inclure le choix d'un plan d'action précis. L'efficacité du plan d'action se vérifie une fois les modifications produit réalisées.

Ce travail d'analyse peut être long si le sujet est complexe, c'est pourquoi l'Amdec est prise en charge par un animateur spécialiste de cet outil pour aider les experts opérationnels à formaliser les modes de défaillances et à définir les ajustements de conception nécessaires.

Avantages

- L'Amdec sécurise la fiabilité.

- C'est une critique constructive de la conception.

- Elle aide à définir un plan de validation produit.

- Elle s'applique aussi sur les services.

Précautions à prendre

- Identifier un animateur pour orchestrer l'analyse.

- Mettre à disposition du groupe de travail des grilles d'analyse et de cotation.

Comment être plus efficace

- Constituer un groupe de travail qui réunit des expertises variées : études, méthodes, production, acheteur et d'autres ressources que vous jugerez utiles pour garantir le maximum d'exhaustivité dans le recueil des modes de défaillances possibles dans un minimum de temps. La présence d'un ou deux clients utilisateurs finaux du produit peut mettre en exergue des modes de défaillances inattendus par des utilisations détournées du produit. Par exemple l'utilisation des essuie-glaces arrière sur les voitures comme poignée pour refermer les hayons a amené progressivement les concepteurs de ces produits à intégrer une fonction poignée dans l'essuie-glaces (avec des conséquences importantes sur la conception du produit : modifications des caractéristiques, du volume...).

- Passer en revue les fonctions de service libellées dans le cahier des charges fonctionnel du produit pour être sur de ne pas en oublier.

- Effectuer une synthèse visuelle de toutes les cotations en représentant sur un graphique les niveaux de criticité en ordonnée et les modes de défaillances en abscisse, les classer par ordre décroissant et faire figurer le seuil maximum qui déclenche la mise en place d'une action corrective.

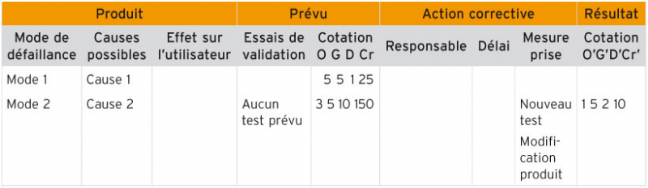

Évaluer chaque critère avec une cotation définie à l'avance (par exemple une cotation de 1 à 10). La cotation 10 est réservée à une occurrence et une gravité maximales, ainsi qu'à une détection faible. Dans ce cas, un seuil de criticité égal à 100 est raisonnable. Tous les modes de défaillance dont la criticité est supérieure au seuil ou la gravité supérieure à 8 génèrent la mise en place d'une action corrective. L'efficacité potentielle de l'action corrective s'évalue avec une nouvelle cotation (O', G', D', Cr') avant d'être mise en oeuvre concrètement.

Hiérarchiser les criticités des modes de défaillance sous forme graphique.

Planifier la mise en place des actions correctives.

Nommer un pilote pour prendre en charge le suivi des actions correctives.

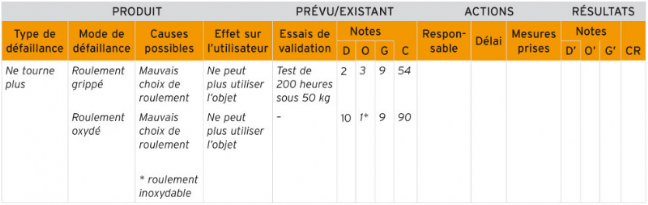

EXEMPLE sur Un roller