Accueil / Méthodologie / La boîte à outils de l'Intelligence collective / Faciliter les groupes / Le journaling

La boîte à outils de l'Intelligence collective

Chapitre IV : Apprendre et se développer en équipe

Fiche 05 : Le lean & learn

- Retrouvez 17 fiches outils dans ce chapitre

- Publié le 30 nov. 2017

La boîte à outils de l'Intelligence collective

7 chapitres / 65 fichesLa mise en oeuvre du lean & learn

En résumé

Le lean & learn est une démarche conjugée du lean managmement et des pratiques des organisations apprenantes.

Le lean, système d'organisation industrielle introduit initialement au sein des usines Toyota dans les années 1970, vise à faire participer l'ensemble des employés d'une entreprise à l'amélioration de la performance des processus par la lutte contre les gaspillages et tout ce qui ne produit pas de valeur ajoutée.

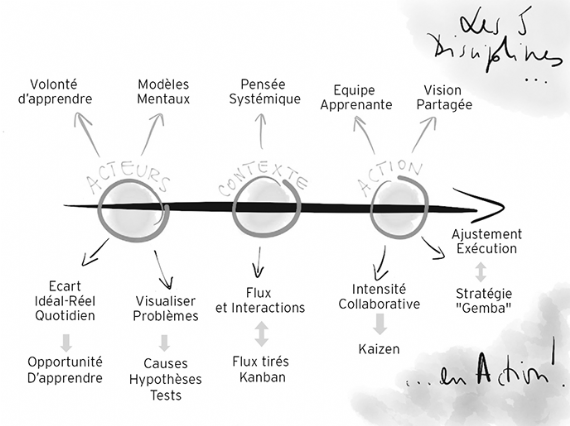

Le learn (apprenance), popularisée par Peter Senge dans les années 1990, est un ensemble de cinq disciplines individuelles et collectives qui permet aux membres d'une organisation de développer leurs capacités et d'apprendre en permanence comment apprendre ensemble.

Pourquoi l'utiliser ?

Objectif

- Faire reposer la démarche lean sur le facteur humain et sur la motivation et le comportement des hommes, éléments indispensables pour une mise en oeuvre efficace.

- Passer d'une posture de sachant à une posture de coach à l'écoute, bienveillant et apprenant face aux acteurs du terrain.

- Inciter chaque collaborateur à enrichir la connaissance de son travail en s'appuyant sur la résolution de problèmes par les outils du lean.

- Propager par la pratique du questionnement (management visuel), des chantiers d'amélioration continue (kaizen).

Contexte

La démarche lean & learn vise l'amélioration en continu et l'apprentissage de tous les acteurs afin de transformer une organisation pour lui permettre d'atteindre son meilleur niveau de performance en termes de sécurité, qualité, coûts, délais (SQDC) tout en préservant les conditions de travail et en créant dans l'organisation les conditions qui permettent aux équipes d'apprendre constamment. Elle peut être mise en oeuvre dans une division avant de l'étendre à l'ensemble de l'organisation ou bien dès le départ dans la totalité de l'entreprise.

Comment l'utiliser ?

Étapes

La pratique lean & learn se fait à différents niveaux :

- la visite terrain ou " gemba walk " : dialoguer avec les opérateurs, observer les problèmes pour mieux comprendre ce qui se passe sans jugement et sans analyse, valoriser les initiatives efficaces, dans une vision systémique, c'est le rôle du manager sur le terrain ;

- le kaizen : rassembler des employés puis discuter d'une problématique, chacun apportant ses idées et ses propositions à travers une série d'actions concrètes et simples. C'est le lieu où l'apprentissage individuel et collectif se développe et l'amélioration permanente se met en place. Chaque problème devient ainsi une opportunité de se poser les bonnes questions et d'apprendre, donc de progresser au niveau individuel et collectif ;

- le dojo : aider les équipes à s'approprier les nouveaux standards définis par le kaizen. C'est le rôle du manager direct qui va accompagner l'un de ses collaborateurs dans l'acquisition des gestes en accord avec les nouveaux standards.

Méthodologie et conseils

Dans une démarche lean & learn, l'apprentissage prend la forme d'un projet permanent qui intègre l'évolution des compétences et la formation du personnel, les changements dans l'organisation, le travail collaboratif et les mécanismes de valorisation de l'individu. Les échanges permettent de consolider les relations entre les managers et les collaborateurs et les préparent pour faire face aux nouvelles situations.

Avantage

- Le lean & learn est une démarche qui permet aux outils lean d'être appréhendés dans une vision globale et systémique pérenne.

Précautions à prendre

- Les managers ont besoin de devenir porteurs de la démarche lean, sinon celle-ci ne s'installera pas pour de bon.

- Le lean ne doit pas seulement être considéré comme une solution ponctuelle, une réponse pratique et immédiate à un problème ou à une crise.

Comment être plus efficace ?

Le lean & learn, démarches complémentaires dans leur approche, propose un environnement d'apprentissage individuel et collectif dans le cadre du travail quotidien des équipes. L'enjeu dépasse alors uniquement la résolution du problème ou l'amélioration continue : il devient " comment travailler au mieux ensemble ". Il est de plus en plus évident que ce n'est que lorsque chacun apprend que l'entreprise peut devenir apprenante. La démarche des organisations apprenantes, popularisée sous forme de cinq disciplines par Peter Senge, est un socle pour le lean.

La maîtrise personnelle

C'est l'envie d'apprendre et le lean permet de généraliser un engagement d'apprenance dans une organisation :

- identifier et sélectionner soigneusement les participants à la démarche lean sur la base de leur volonté démontrée d'apprendre ;

- créer et maintenir un environnement de tension créatrice pour réduire l'écart perçu entre une vision et la réalité du terrain en suivant des graphiques simples sur une base quotidienne ;

- construire un environnement de travail avec des opportunités d'apprentissage spécifiques dans le cadre de travail quotidien.

Les modèles mentaux

L'apprenance et le lean ont en commun le questionnement, qui est à l'opposé de l'organisation taylorienne, centrée autour de l'exécution de solutions délivrées par des experts : l'observation patiente et les fameux " cinq pourquoi ? " sont autant d'opportunités d'interrogation profonde et de remise en cause des modèles mentaux. Les visites permettent au manager de revoir ses modèles mentaux et ses représentations et développer ainsi le respect et la confiance entre managers et opérateurs.

La pensée systémique

La discipline permet de voir l'organisation à un niveau global, comme un système au lieu d'un ensemble de parties ; les interactions en jeu sont ainsi mieux appréhendées. Cela évite l'optimisation locale au détriment de la performance globale. Il est ainsi important que les outils lean soient déployés dans une vision globale et systémique.

L'apprenance en équipe

Dans un système lean, tous les membres de l'équipe doivent alerter à chaque fois qu'ils sont confrontés à une situation inattendue et cela crée de nombreuses occasions d'apprentissage. Ainsi, les individus développent des connaissances plus rapidement s'il existe des modalités de partage de connaissances et pour expérimenter l'apprenance ensemble. En outre, le travail d'équipe aborde spécifiquement les questions de traverser les frontières organisationnelles pour faire face à des problèmes complexes avec un esprit ouvert. Les managers accompagnent leurs équipes dans l'apprentissage et l'organisation devient apprenante.

La vision partagée

L'organisation apprenante se construit avec des équipes apprenantes qui partagent une vision commune des enjeux et objectifs ; le kaizen, pratique d'amélioration continue, donne forme et but à l'équipe apprenante ; et le gemba, présence régulière sur le terrain des dirigeants, vérifie la congruence entre l'action et la vision.

Le lean constitue ainsi la base des pratiques apprenantes pour transformer en profondeur les entreprises et répondre durablement aux besoins de leur environnement de façon écologique. Il devient alors un système d'apprentissage qui permet aux organisations de se mettre en posture d'apprendre.

CAS : Un grand groupe industriel, leader mondial dans son secteur

Première phase en 2005

Le groupe a démarré la démarche lean avec l'objectif premier d'améliorer sa productivité. L'entreprise a eu de bons résultats, de l'ordre de 30 % de productivité.

Bien que la plupart des projets avançaient et que l'équipe était motivée par l'amélioration continue, les managers de première ligne avaient tendance à reculer pour engager de nouveaux projets. Les outils lean montraient leur promesse, cependant d'autres facteurs ne s'amélioraient pas, voire se dégradaient : le taux de service, la qualité, les stocks...

Le besoin d'une nouvelle approche plus transformationnelle s'est fait sentir : plutôt que de résoudre les problèmes spécifiques, il fallait faire participer les managers dans la transformation de leurs propres processus.

Seconde phase à partir de 2008

Le point de départ de la deuxième phase était d'obtenir de l'équipe de management qu'elle reconnaisse et identifie les lacunes entre la compétence opérationnelle et le business modèle. Le groupe a identifié les délais de livraison et la qualité comme principaux défis opérationnels de l'entreprise.

La démarche lean a été conjuguée avec les disciplines de l'organisation apprenante, en intégrant le learn, l'apprenance au niveau de chaque poste, pour permettre à chacun d'apprendre individuellement à améliorer son poste de travail, pour améliorer collectivement la qualité des produits sortant des chaînes de production.

Pour faire face à ces défis, l'entreprise a fait appel à des spécialistes de l'amélioration continue de la productivité et s'est offert également les services d'un sensei pour accompagner des managers de première ligne à prendre la responsabilité de l'amélioration continue dans leurs propres domaines. Cette nouvelle approche a conduit à :

- des visites régulières par les cadres supérieurs à l'atelier pour pousser la mise en oeuvre d'un système de management visuel ;

- des kaizen de courte durée menés par le groupe d'amélioration continue pour apprendre aux managers de première ligne comment faire fonctionner leurs propres kaizen mensuels ;

- la création de plateformes de travail d'équipe autour du plan de production hebdomadaire et du plan industriel mensuel, impliquant tous les niveaux hiérarchiques, des managers seniors aux managers en première ligne..

Le lean a permis de partir du terrain pour prendre les décisions, sans rester dans les bureaux avec une vision limitée. Par exemple le travail collectif a permis de définir les standards pour les bons gestes afin d'éviter ceux qui étaient néfastes pour la santé. Une formation était prévue à chaque fois avec le manager sur les nouveaux postes de travail.

Le taux de service a progressé de 20 points, les stocks et les réclamations ont nettement baissé. Ce succès est dû sans aucun doute aux efforts de l'ensemble dans l'apprentissage continu.